咨询热线:

13606123169

常州市东青聚氨酯制品厂

- 陈经理

- 13656116330

- 13606123169

- 0519-88966359

- 13656116330@163.com

- 天宁区郑陆镇青松村

如何提高胶辊的适纺性?

日期:2022-01-14点击数:256赞数:0

如何提高胶辊的适纺性?

橡胶辊的适纺性一直是棉纺企业关注的焦点,直接影响产品质量,也是导致纱线不均匀性高、规律性缺陷多的关键因素之一。橡胶辊的选择、生产、表面处理和维护对企业也非常重要。网民们也讨论了这一点。让我们听听他们的意见。

胶辊的选择。

胶辊按硬度分类:一般可分为高硬度、中硬度和低硬度(弹性好)胶辊。

一般纺棉、前纺粗纱可选用70度~80度橡胶辊,纺化纤根据品种、纱支厚度和质量要求选择橡胶辊硬度,高纱应软掌握;纺棉一般选择80度左右的橡胶辊,硬度可适当增加;纺化纤和混纺品种一般选择85度左右的橡胶辊;精梳时,分离橡胶辊硬度一般为65度~70度,导向橡胶辊85度,拉伸前,第二橡胶辊一般选择65度~70度,后橡胶辊选择85度;当条速度较高时,选择硬度较高的橡胶辊,否则高速运行时容易变形疲劳,加热产生静电带花现象,一般选择80度~85度橡胶辊。-魏俊虎。

纺纯棉高支纱时,一般选用软胶辊,纺纯棉粗支纱,涤棉纱时选用中硬胶辊,纺化纤时选用硬胶辊,牵伸时选用硬胶辊,约80~82度。-火山。

不同的弹性橡胶辊,在相同的摇架压力和纺纱条件下,弹性越高,与线与橡胶辊的接触面积越大,握力越好,越均匀;相反,纱线与纺纱橡胶辊的接触越小,握力越不均匀,粗节,细节越多,条干燥不稳定。由于弹性高的橡胶辊与罗拉的接触面积大,纱线变速点向后移动,降低了浮游区域的长度,更有效地控制了浮游纤维的运动,从而提高了纱线的质量。另一方面,高弹性橡胶辊弹性恢复快,橡胶辊控制纤维向前移动,延长了橡胶辊上的控制时间,降低了断头率。-火山。

由于其运动特殊性(间歇往复旋转),精梳分离胶辊要求胶辊能有效地握持纤维,并具有抗粘连、抗返花、抗缠绕的要求,因此应选择弹性高、硬度低(65度~75度)、弹性恢复能力快、耐磨性好、抗缠绕能力强的胶辊;精梳牵伸胶辊由于表面线速度高(100米/分以上),对条干要求较好,而且由于精梳机牵伸部分的清洁器普遍存在缺陷,容易造成缠绕。所以精梳牵伸胶辊应选用中硬度(70度~75度)、弹性好的胶辊;并条牵伸胶辊应选用抗绕性好、耐磨性强、耐热耐油、中高硬度(78度~85度)的胶辊;粗纱牵伸胶辊应选用抗绕性好、弹性好、握持力强、硬度适中(72度~78度)、耐磨性好的双层或铝衬套胶辊;细纱应选用中低硬度(63度~75度、纯化纤产品75度~83度)、高弹性胶辊。

?加工方法

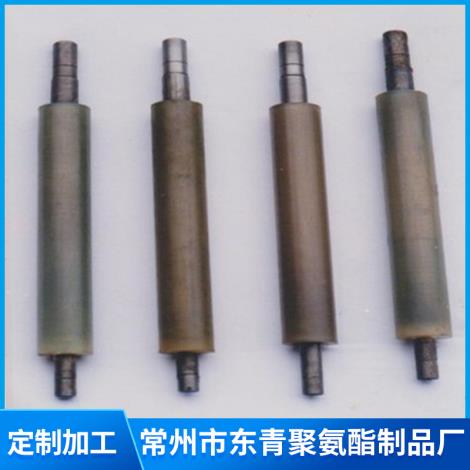

胶辊按加工方法可分为铝衬胶辊和包胶胶辊。这两种胶辊各有优点。铝衬胶辊制作方便快捷,但必须有专用套床;包胶辊的制造成本相对较低,不需要专用设备,但有时供应商不及时,可能会出错。因此,选择包胶辊时,应准备更多的备用胶辊。

就纱线质量而言,铝衬胶辊略好。为了增加橡胶的附着力,橡胶辊芯轴表面有粗螺纹,防止径向跳动;但由于铝衬胶辊套差小,为了降低套制阻力,芯轴表面只有浅槽。-魏俊虎。

精梳分离胶辊由于直径小、长度长、制造难度大,应选用直接包胶硫化的胶辊;精梳牵拉胶辊应选用双层或铝衬套胶辊,具有良好的抗绕性;并条胶辊 选用铝衬套或包胶硫化胶辊,第一档和第二档最重要,有条件的铁芯可选用无加油铁芯,对质量稳定和胶辊维护有很大帮助;粗纱牵拉胶辊应选用双层或铝衬套胶辊,具有良好的抗绕性和耐磨性;细纱牵拉胶辊应选用耐磨性和弹性恢复性好、抗绕性强、双层胶辊或铝衬套胶辊小套差。-欧怀林。

表面处理方法。

胶辊表面涂料的处理方法有板涂和笔涂两种。自涂料使用以来,胶辊表面处理方法采用板涂,速度快,产量高,但质量稍差;笔涂纱质量好,劳动强度高,效率低。

胶辊表面处理和不处理,表面状态不同,纤维握持效果不同;不同的涂层方法混合,板涂层效率高,但涂层粗糙,容易厚度不均匀,笔涂层效率低,但涂层相对均匀细腻,纺纱条干燥;不同品牌的涂料混合,不同厂家生产的吸附、渗透、耐磨、抗静电不同,使纺纱干燥水平不同;不同比例、涂层渗透、表面结膜厚度、结膜物理性能、膜硬度、膜弯曲等,导致纤维握持不同,影响干燥质量。-匿名。

配比

涂料配比一般包括12个字;夏季淡(1:4),冬季浓(1:2.5~3),纺棉淡(1:3.5~4),化纤浓(1:3)。

双组分涂料:A组分两种,第一种是深棕色涂料适用于纺织化纤、混纺胶辊和80度以上硬胶辊;第二种是浅黄色涂料适用于棉、高棉和75度以下软胶辊,B组为无色涂料。

渗透涂料分为A组和B组,通常比例为1:3, 两次,间隔一小时。覆盖涂料用涂料覆盖在橡胶辊表面,通常是黑色尼龙涂料,需要3到4次,每次涂抹后都需要进入烘箱。